انواع رک پی ال سی و سیم بندی PLC

پیالسیها (PLC) کنترلکنندههای پیشرفتهای هستند که امروزه در کارخانجات صنعتی و سیستمهای اتوماسیون جایگزین کنترلرهای رلهای شدهاند و نقش حیاتی در بهینهسازی فرآیندها دارند. در این مقاله به بررسی انواع رک در PLC و روشهای سیمبندی آنها میپردازیم.

انواع PLC به سه دسته اصلی تقسیم میشوند:

-

پیالسی مینی (Mini PLC): مناسب پروژههای کوچک با تعداد محدود ورودی و خروجی (I/O).

-

پیالسی کمپکت (Compact PLC): یک واحد یکپارچه که تمامی ماژولها و لوازم جانبی در آن تعبیه شده و امکان افزایش ورودی و خروجیها وجود دارد.

-

پیالسی ماژولار (Modular PLC): شامل ماژول تغذیه، CPU و ماژولهای ورودی و خروجی است که به صورت جداگانه نصب میشوند و از طریق رک PLC به یکدیگر متصل میشوند تا یک سیستم کامل تشکیل شود.

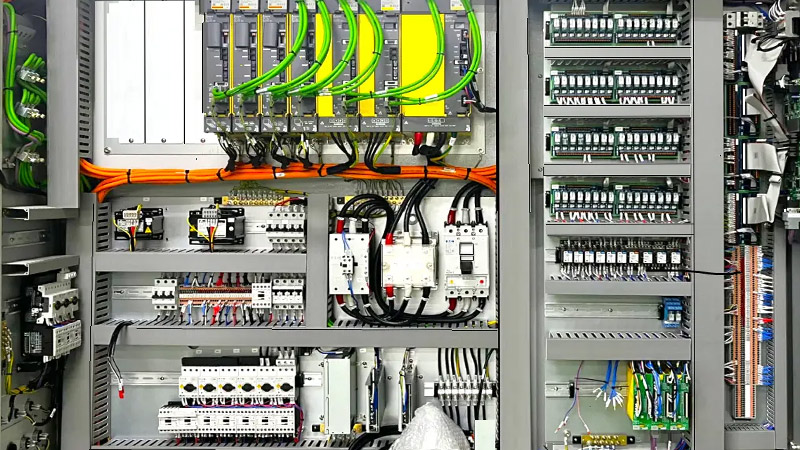

رک PLC چیست؟

رکها در واقع قابها و محفظههایی هستند که تمام ماژولها و تجهیزات PLC را در کنار هم نگه میدارند. این رکها در اندازهها و ابعاد مختلف تولید میشوند و بسته به نیاز سیستم، ماژولها را سازماندهی و مرتب میکنند.

در پیالسیهای ماژولار، از آنجایی که منبع تغذیه، پردازنده و ماژولهای I/O جدا هستند، استفاده از رک PLC ضروری است تا همه اجزا به صورت یکپارچه و منظم به یکدیگر متصل شوند. رکها معمولاً به صورت عمودی نصب میشوند و به ماژول مرکزی متصل میگردند که ورودی و خروجیها را مدیریت و هماهنگ میکند.

با استفاده از رک و سیمبندی مناسب PLC میتوان عملکرد سیستم اتوماسیون صنعتی را به حداکثر رساند و فرآیند عیبیابی، نصب و نگهداری را سادهتر کرد.

انواع رک در PLC زیمنس S7-400 و کاربرد آنها در اتوماسیون صنعتی

رکهای زیمنس S7-400 در صنایع مختلف بسیار متنوع هستند و هر کدام کاربرد خاص خود را دارند. رک PLC معمولاً از دو بخش اصلی تشکیل شده است: باس 0/1 و باس ارتباطی.

-

باس 0/1 (Bus 0/1): این باس برای ارتباط و تبادل دادهها بین پردازنده (CPU) و کارتهای ورودی و خروجی (I/O Modules) استفاده میشود. از آنجا که همه پیالسیهای S7-400 دارای باس 0/1 هستند، نصب کارتهای 0/1 روی آنها امکانپذیر است.

-

باس ارتباطی (Communication Bus): نوعی باس سریالی است که برای انتقال دادههای حجیم و سریالی بین واحدهای پردازنده، FM و CP استفاده میشود. این باس وظیفه ایجاد ارتباط پایدار بین ماژولها را بر عهده دارد.

توجه داشته باشید که رکهای توسعه (Expansion Rack) در S7-400 دارای باس ارتباطی نیستند و بنابراین امکان نصب کارت شبکه روی آنها وجود ندارد. همچنین ارتباط الکتریکی و تغذیه ماژولها توسط رک برقرار میشود، بنابراین پس از اتصال ماژولها به رک، نیازی به سیمکشی جداگانه برای ارتباط بین ماژولها نیست.

دستهبندی رکهای S7-400 بر اساس ساختار و کاربرد:

-

رک CR (Central Rack): فقط به عنوان رک اصلی استفاده میشود.

-

رک ER (Expansion Rack): برای گسترش ورودی و خروجیها (I/O Expansion) کاربرد دارد.

-

رک UR (Universal Rack): هم به عنوان رک اصلی و هم به عنوان رک اضافی قابل استفاده است و در صنایع مختلف کاربرد بیشتری دارد.

مهمترین تفاوت میان این سه نوع رک، وضعیت باس 0/1 و باس ارتباطی و تعداد اسلاتها است. به هر محل قرارگیری ماژول روی رک، اسلات (Slot) گفته میشود.

برخی از رکها دارای کد ALU در انتهای نام خود هستند که نشاندهنده بدنه آلومینیومی آنهاست. این رکها معمولاً دارای فنهای تهویه برای خنک نگه داشتن ماژولها هستند.

استفاده از رک مناسب و سیمبندی دقیق در PLC زیمنس S7-400 باعث افزایش پایداری سیستم، عملکرد بهینه و سهولت در نگهداری اتوماسیون صنعتی میشود.

رکهای S7-300 و نحوه نصب آنها در PLC

رکهای پیالسی S7-300 دارای طولها و اندازههای مختلف هستند و انتخاب رک مناسب بستگی به تعداد ماژولها و نیاز سیستم دارد. در صورت نیاز، رکهای بلند را میتوان برش داد و به رکهای کوتاهتر تقسیم کرد. به عنوان مثال، یک رک 2 متری میتواند هم به عنوان رک اصلی و هم رک توسعه استفاده شود؛ به طوری که ماژولهای رک اصلی در یک سمت و ماژولهای توسعه در سمت دیگر نصب شوند.

نحوه نصب رک S7-300:

-

نصب افقی: رایجترین روش نصب است و معمولاً به دلیل سهولت دسترسی به ماژولها و گردش بهتر هوا ترجیح داده میشود.

-

نصب عمودی: در پنلهای با عرض محدود مورد استفاده قرار میگیرد. هنگام نصب عمودی باید دمای محیط پایینتر باشد، زیرا گردش هوا بین ماژولها محدود میشود. دمای مناسب برای نصب افقی 0 تا 60 درجه سانتیگراد و برای نصب عمودی 0 تا 40 درجه سانتیگراد است.

همچنین، رکهای S7-300 دارای سیم اتصال به زمین هستند و هنگام نصب باید اتصال زمین به درستی برقرار شود تا ایمنی سیستم تضمین شود.

استفاده از رک مناسب و نصب صحیح در PLC S7-300 باعث عملکرد پایدار، طول عمر بیشتر ماژولها و ایمنی سیستم اتوماسیون صنعتی میشود.

استفاده از PLC در اتوماسیون صنعتی و اهمیت سیمبندی آن

در اتوماسیون خط تولید کارخانهها و طراحی سیستمهای BMS (Building Management System)، از کنترلگرهای منطقی برنامهپذیر (PLC) استفاده میشود. افرادی که در زمینه PLC کار میکنند میدانند که سیمبندی PLC یکی از مهمترین مواردی است که باید به آن توجه ویژه داشت.

PLC یا Programmable Logic Controller دستگاهی است که قابلیت برنامهریزی منطقی دارد و میتواند دادههای مختلف را دریافت و پردازش کند و بر اساس آن، خروجیهای مورد نیاز سیستم را کنترل نماید.

ویژگیهای PLC:

-

دارای دو نوع حافظه: دائم (Permanent) و موقت (Temporary) است و برنامهها در حافظه آن ذخیره میشوند.

-

کاربردهای گسترده دارد، از جمله کنترل خط تولید، کنترل ماشینآلات و وسایل برقی، و کنترل ماشینهای پیشرفته.

-

توان مصرفی پایین: استفاده از PLC باعث کاهش مصرف انرژی در سیستمهای صنعتی میشود.

-

قابلیت عیبیابی داخلی (Diagnostics): با استفاده از این قابلیت، میتوان عیبیابی سریع و دقیق انجام داد.

-

انعطافپذیری در تغییر برنامه: در صورت نیاز به تغییر نحوه کنترل یا ترتیب مراحل عملیاتی، نیازی به تغییر سیمبندی فیزیکی نیست و میتوان تنها با بازنویسی برنامه این کار را انجام داد.

-

استهلاک مکانیکی کم: طول عمر بالاتر و ضریب اطمینان بیشتر نسبت به ماشینهای رلهای از دیگر مزایای PLC است.

استفاده از کنترلگرهای منطقی برنامهپذیر باعث میشود که سیستمهای اتوماسیون صنعتی با دقت، ایمنی و کارایی بالا عمل کنند و نگهداری و توسعه آنها بسیار سادهتر باشد.

نحوه سیمبندی کنترلگرهای منطقی (PLC)

سیمبندی PLC یکی از مراحل بسیار مهم در راهاندازی سیستمهای اتوماسیون صنعتی است و شکل آن در کنترلگرهای مختلف متفاوت میباشد. برای سیمبندی دقیق هر مدل PLC معمولاً باید به دیتاشیت دستگاه مراجعه کرد، اما روش کلی سیمبندی تقریباً یکسان است و با دانستن آن میتوان اکثر کنترلگرهای منطقی را سیمبندی نمود.

مراحل سیمبندی PLC:

-

ورودی کنترلگر:

در ورودی کنترلگرهای منطقی سه جزء اصلی وجود دارد:-

تغذیه کنترلگر (Power Supply)

-

سیمبندی COM (Common)

-

پایههای ورودی (Input Terminals)

-

-

تغذیه PLC:

-

ولتاژ ورودی میتواند 24 ولت DC یا 220 ولت AC باشد.

-

یک منبع تغذیه، این ولتاژ را به کنترلگر ارائه میدهد و موجب روشن شدن PLC میشود.

-

-

سیمبندی COM:

-

COM یک سطح ولتاژ مشترک است که فرمان ورودیها را تشخیص میدهد.

-

با اعمال ولتاژ مناسب به COM و پایههای ورودی میتوان فرمانهای مختلفی به PLC ارسال کرد.

-

-

نحوه فعالسازی ورودیها:

-

مثال: اگر COM = 0 ولت و پایه ورودی = 24 ولت باشد، PLC تشخیص میدهد که ورودی فعال شده است.

-

اگر COM = 24 ولت باشد، ورودی زمانی فعال میشود که ولتاژ پایه ورودی = 0 یا منفی باشد.

-

به طور کلی، برای فعال شدن هر ورودی باید اختلاف ولتاژ بین COM و پایه ورودی وجود داشته باشد.

-

-

نکات مهم هنگام سیمبندی:

-

سرسیمها باید به درستی و محکم به پایهها متصل شوند.

-

برای ایجاد اختلاف ولتاژ، معمولاً COM را به ولتاژ منفی و پایه ورودیها را به ولتاژ مثبت متصل میکنند.

-

هر تغییری در ورودیها مانند فشار کلید یا سیگنال سنسور توسط برنامه PLC شناسایی و پردازش میشود.

-

با رعایت روش استاندارد سیمبندی، میتوان عملکرد دقیق PLC را تضمین کرد و از خطاهای احتمالی ناشی از اتصال نادرست جلوگیری نمود.

نحوه اتصال سنسور به PLC در سیمبندی

برای اتصال یک سنسور القایی PNP به PLC، معمولاً از کلید فشاری (Push Button یا PB) نیز استفاده میشود و پایههای ورودی سنسور به پایههای ورودی 0.00 و 0.01 PLC متصل میگردند.

مراحل اتصال سنسور به PLC:

-

سیمبندی سنسور PNP:

-

این سنسورها معمولاً دو سیم اصلی دارند:

-

سیم مثبت (+)

-

سیم منفی (-)

-

-

این دو سیم، تغذیه سنسور را تامین میکنند.

-

-

سیم سوم سنسور (خروجی):

-

این سیم برای تشخیص حضور جسم در مقابل سنسور استفاده میشود.

-

هنگامی که ولتاژ مثبت به این سیم اعمال میشود، خروجی سنسور نیز ولتاژ مثبت تولید میکند و PLC این تغییر را به عنوان فعال شدن ورودی شناسایی میکند.

-

با رعایت این روش استاندارد سیمبندی سنسور PNP به PLC، میتوان تشخیص اجسام، کنترل ورودیها و فرماندهی به سیستم اتوماسیون را به درستی انجام داد.

اتصال سنسور به کنترلگر منطقی LOGO

اگر از کنترلگر منطقی LOGO استفاده میکنید، قبل از اتصال سنسور باید دیتاشیت دستگاه را بررسی کنید تا مشخص شود که ولتاژ ورودی مورد پشتیبانی آن چیست.

-

در صورتی که ولتاژ ورودی 220 ولت باشد، میتوان اتصال را به صورت مستقیم برقرار کرد.

-

در این حالت، COM کنترلگر مجزا خواهد بود و باید سیم نول (Neutral) به آن متصل گردد.

با این حال، توصیه میشود که برای سنسورهای 220 ولتی از رله میانی کنترلگر منطقی (Relay) استفاده شود. مزایای این روش عبارتند از:

-

هزینه پایینتر سیمبندی

-

سهولت در نصب و راهاندازی

-

کاهش خطر آسیب به کنترلگر منطقی

برای استفاده از رله در اتصال سنسور القایی به کنترلگر LOGO، لازم است بدانید که این رلهها از 3 پایه تشکیل شدهاند و برای سیمبندی صحیح، باید از دو پایه آن استفاده شود.

مراحل اتصال سنسور به LOGO از طریق رله:

اتصال سنسور به ورودی رله:

-

ابتدا سنسور القایی به ورودی رله کنترلگر متصل میشود.

اتصال رله به ورودی LOGO:

-

از پایه Normally Closed (NC) یک سیم گرفته و به ورودی کنترلگر LOGO وصل میشود.

نکات مهم در سیمبندی LOGO:

ورودیها شامل: کلید، سنسور، میکروسوئیچ و سایر تجهیزات هستند.

خروجیها شامل: ترانزیستوری و رلهای و تجهیزاتی مانند چراغ سیگنال، شیرهای برقی، موتورها و جکها میشوند.

روش نصب کنترلگر LOGO:

-

نصب دیواری یا نصب روی ریل (DIN Rail) امکانپذیر است.

-

در حالت نصب روی ریل، ماژولهای توسعه (Expansion Modules) باید از ولتاژ یکسانی با ماژول اصلی برخوردار باشند.

ابعاد و قطر سیمها:

-

قطر سیمها باید 2.5 تا 5 میلیمتر مربع باشد.

اتصال برق سهفاز:

-

هر گروه ورودی باید به یک فاز مجزا متصل شود و دو گروه مختلف نباید از یک فاز مشترک استفاده کنند.

مواد فلزی سیمها:

-

فلزهای مختلف نباید به ورودیهای LOGO متصل شوند تا از اختلال و آسیب احتمالی جلوگیری شود.

استفاده از رله میانی باعث میشود که سیستم ایمنتر، پایدارتر و طول عمر بیشتری داشته باشد و سیمبندی به شکل استاندارد و مطمئن انجام شود.

مثالهای عملی از سیمبندی PLC در صنعت

الف) خط تولید بستهبندی مواد غذایی

در کارخانههای بستهبندی مواد غذایی، PLC وظیفه کنترل نوار نقاله، سنسورهای شمارنده و شیرهای بادی را دارد. سیمبندی به شکل زیر انجام میشود:

-

ورودی دیجیتال: اتصال سنسور فوتوسل شمارنده بستهها.

-

خروجی دیجیتال: فرمان دادن به شیر برقی (Solenoid Valve) برای هدایت جعبهها.

-

خروجی آنالوگ: کنترل سرعت موتور نوار نقاله از طریق اینورتر.

این مثال نشان میدهد که چگونه PLC با سیمبندی صحیح میتواند فرآیندهای پیوسته و سریع را بهطور دقیق کنترل کند.

ب) سیستم پمپاژ آب در تصفیهخانه

در تصفیهخانه آب، PLC کنترل سطح مخازن و پمپها را بر عهده دارد. سیمبندی این سیستم به شکل زیر است:

-

ورودی آنالوگ: اتصال به ترانسمیتر سطح (Level Transmitter).

-

خروجی دیجیتال: اتصال به کنتاکتور پمپ برای روشن/خاموش کردن پمپ.

-

خروجی آنالوگ: کنترل ولو تناسبی برای تنظیم دبی آب.

نکات مهم:

-

رعایت اصول اتصال زمین.

-

استفاده از کابلهای شیلددار برای جلوگیری از نویز و خطا در قرائت سطح مخزن.

ج) واحد کنترل دما در کوره صنعتی

در صنایع فولاد، سرامیک و شیشه، PLC برای کنترل دمای کوره استفاده میشود:

-

ورودی آنالوگ: اتصال به ترموکوپل یا RTD.

-

خروجی آنالوگ: کنترل کنترلر توان یا SCR برای تغذیه المنتهای حرارتی.

-

خروجی دیجیتال: اتصال به آلارمها و چراغهای هشدار.

نکات مهم:

-

استفاده از کابلهای مقاوم در برابر حرارت برای ورودیهای دما.

-

استفاده از کابلهای شیلددار برای جلوگیری از نویز و اختلال در سیگنال.

در ادامه میتوان اشتباهات رایج سیمبندی PLC و نرمافزارهای کمکی طراحی سیمبندی مانند TIA Portal، AutoCAD Electrical و EPLAN را معرفی کرد تا مهندسان بتوانند سیمبندی دقیق و استاندارد را انجام دهند.