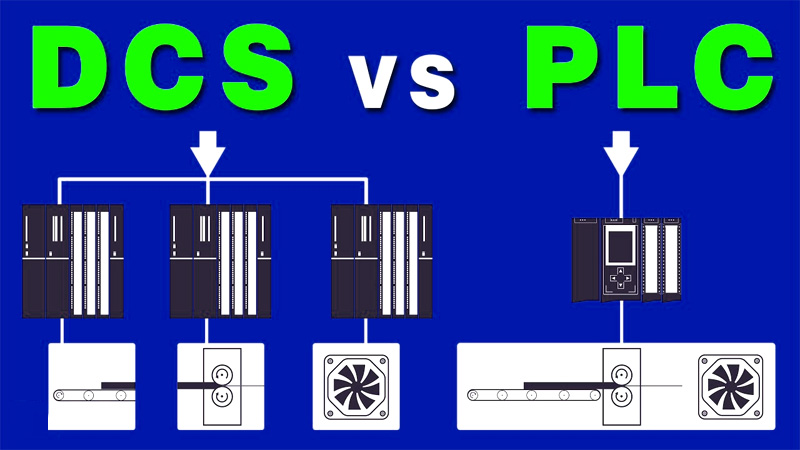

مقایسه PLC و DCS: تفاوتها در کنترل فرآیندهای صنعتی

PLC (Programmable Logic Controller) و DCS (Distributed Control System) دو سیستم کنترلی حیاتی در صنایع مختلف هستند که برای نظارت و کنترل فرآیندهای صنعتی طراحی شدهاند. این دو سیستم از نظر ساختار، مقیاس و قابلیتهای اجرایی تفاوتهای قابل توجهی دارند. PLCها معمولاً برای کنترل ماشینآلات و فرآیندهای کوچکتر که نیاز به کنترل دقیق و سریع دارند، مناسب هستند. در مقابل، DCSها برای مدیریت سیستمهای پیچیده و گستردهتر مانند پالایشگاهها، نیروگاهها و کارخانههای شیمیایی بهکار میروند که نیاز به کنترل همزمان و یکپارچه از چندین واحد دارند.

تفاوت PLC و DCS چیست؟

در انتخاب بین PLC و DCS، عواملی چون مقیاس پروژه، پیچیدگی فرآیند، نیازهای کنترلی و هزینههای اجرایی نقش مهمی دارند. آشنایی با تفاوتهای اساسی این دو سیستم میتواند کمک بزرگی برای مهندسان و متخصصان اتوماسیون صنعتی باشد تا تصمیمات بهتری در انتخاب سیستم کنترلی مناسب برای پروژههای خود بگیرند. در این مقاله بهطور جامع به تفاوتهای اصلی بین PLC و DCS پرداختهایم تا بهترین گزینه برای هر پروژه صنعتی بر اساس نیازهای خاص آن انتخاب شود.

PLC یا کنترل کننده منطقی برنامه پذیر یک دستگاه کامپیوتر صنعتی دیجیتال و تخصصی است که برای کنترل تجهیزات و فرآیندهای صنعتی طراحی شده است. این دستگاه با دریافت ورودی از حسگرها و دستگاههای مختلف (مانند سنسورهای دما، فشار، سطح و…) طبق برنامه نویسی از پیش تعیینشده، تصمیم گیری کرده و خروجیها را به عملگرها (مانند موتورها، پمپها، شیرها و…) ارسال میکند.

PLC ها جایگزین مدارهای رلهای سنتی هستند که پیشتر برای کنترل فرآیندها استفاده میشدند. با استفاده از PLC، تغییرات مورد نیاز در فرآیند به راحتی از طریق تغییر برنامه انجام میشود، بدون نیاز به تغییرات سخت افزاری مانند سیمکشی، که این امر باعث کاهش زمان و هزینه تغییرات میشود.

PLC به دلیل مزایای متعددی همچون انعطاف پذیری بالا (برای کاربردهای مختلف)، قابلیت برنامه ریزی آسان (با استفاده از زبانهای مختلف برنامه نویسی مانند نردبانی، متن ساختاریافته و…) و سرعت بالا در پردازش، در صنایع مختلف از جمله خودروسازی، نفت و گاز، صنایع غذایی، صنایع شیمیایی و… مورد استفاده قرار میگیرد. این دستگاهها نقش کلیدی در کنترل خطوط تولید، کنترل رباتها، و مدیریت سیستمهای HVAC (گرمایش، تهویه و مطبوع) ایفا میکنند و به عنوان مغز متفکر سیستمهای اتوماسیون صنعتی در بهبود کارایی و بهرهوری صنایع نقش بسزایی دارند.

PLC یا DCS: کدام سیستم کنترل برای صنعت شما مناسبتر است؟

DCS یا سیستم کنترل توزیع شده یک سیستم کنترل پیچیده و جامع است که برای کنترل فرآیندهای بزرگ و پیچیده در صنایع بزرگی مانند پالایشگاهها، نیروگاهها، صنایع شیمیایی و کارخانههای تولید فولاد طراحی شده است.

در DCS، وظایف کنترلی بین چندین کنترلر توزیع شده در سطح فرآیند تقسیم میشود. این کنترلرها از طریق یک شبکه ارتباطی پرسرعت و مطمئن با یکدیگر و با یک سیستم نظارتی مرکزی (که شامل کامپیوترهای اپراتوری، پایگاه داده و سیستمهای نمایش اطلاعات است) در ارتباط هستند. ساختار توزیع شده این سیستم باعث افزایش قابلیت اطمینان و انعطاف پذیری میشود، زیرا در صورت از کار افتادن یک کنترلر، سایر کنترلرها به عملکرد خود ادامه میدهند و کل سیستم متوقف نمیشود.

DCS ها علاوه بر انجام وظایف کنترلی مانند کنترل حلقههای PID و کنترل ترتیبی، وظایف دیگری همچون جمعآوری و نمایش دادهها (مانند نمایش گرافیکی فرآیند)، مدیریت آلارمها و ایجاد گزارشها را نیز انجام میدهند. این سیستمها با ارائه یک دید جامع و متمرکز از فرآیند به اپراتورها، امکان نظارت و کنترل دقیقتر، سریعتر و ایمنتر را فراهم میکنند.

DCS ها برای فرآیندهایی که تعداد زیادی ورودی و خروجی دارند، نیاز به پردازش پیچیده، قابلیت اطمینان و ایمنی بالا و همچنین نیاز به یکپارچگی در سطح سیستم دارند، بسیار مناسب هستند.

معماری سیستمهای PLC و DCS: تفاوتهای اساسی در ساختار کنترل

🔧 PLC ها سیستمهای کنترلی مستقل و نسبتا کوچک هستند که برای کنترل فرآیندهای خاص و ماشینآلات طراحی شدهاند. این سیستمها به تنهایی مسئولیت کنترل بخشهای خاصی از یک کارخانه را بر عهده دارند. در مقابل، DCS ها سیستمهای کنترلی توزیعشده هستند که از چندین کنترلر، واحد ورودی/خروجی و شبکههای ارتباطی تشکیل میشوند و امکان کنترل فرآیندهای بزرگ و پیچیده در سطح یک کارخانه یا چندین کارخانه را فراهم میکنند.

مقیاسپذیری و گسترش سیستمها: چالشها و قابلیتها در PLC و DCS

⚙️ PLC ها به طور عمده برای کنترل فرآیندهای کوچک و متوسط مناسب هستند و توسعه آنها به تعداد ورودی/خروجی محدود میشود. در حالی که DCS ها قابلیت گسترش بالایی دارند و میتوانند به راحتی برای کنترل فرآیندهای بزرگ با هزاران نقطه ورودی/خروجی استفاده شوند. این مقیاسپذیری بالا باعث میشود که DCS ها گزینه مناسبی برای صنایع بزرگ مانند پالایشگاهها و نیروگاهها باشند.

افزونگی و پایداری سیستم: اهمیت این ویژگی در طراحی DCS و PLC

🔄 DCS ها معمولاً دارای افزونگی در اجزای حیاتی سیستم هستند، مانند پردازندهها، شبکههای ارتباطی و منبع تغذیه. این ویژگی باعث میشود که در صورت خرابی یکی از اجزا، قطعات یدکی به طور خودکار وارد عمل شده و از وقفه در فرآیند جلوگیری کند. در مقابل، PLC ها معمولاً افزونگی ندارند مگر اینکه به صورت خاص طراحی شوند. این تفاوت در افزونگی باعث میشود که DCS ها برای فرآیندهای حساس که نیاز به عملکرد بدون وقفه دارند، گزینه مناسبتری باشند.

رابط کاربری پیشرفته در DCS و PLC: تجربه اپراتورها در نظارت و کنترل

🖥️ DCS ها دارای رابط کاربری پیشرفتهتر و امکانات بیشتری برای مانیتورینگ، گزارشگیری، تحلیل دادهها و عیبیابی هستند. این سیستمها به اپراتورها این امکان را میدهند تا به راحتی بر فرآیندهای پیچیده نظارت داشته و در صورت بروز مشکل، آن را سریعاً شناسایی و رفع کنند. در حالی که رابط کاربری PLC ها سادهتر است و امکان نظارت و تحلیل دادهها کمتری را فراهم میکند.

هزینههای پیادهسازی و نگهداری: مقایسه اقتصادی بین PLC و DCS

💰 هزینه پیادهسازی و نگهداری DCS ها به دلیل پیچیدگی سیستم، نیاز به سختافزار و نرمافزار پیشرفتهتر و همچنین نیاز به تخصص بالا در نصب و نگهداری، بیشتر از PLC ها است. از سوی دیگر، PLC ها به دلیل سادگی و هزینه پایینتر، برای کاربردهای کوچکتر و کمهزینهتر گزینهای مناسبتر هستند.

نتیجهگیری: انتخاب بهینه سیستم کنترلی بسته به نیازهای پروژه

🔑 انتخاب بین PLC و DCS به مقیاس پروژه، پیچیدگی فرآیند، نیاز به افزونگی و هزینهها بستگی دارد. DCS برای فرآیندهای پیچیده و بزرگ که نیاز به مقیاسپذیری و افزونگی بالا دارند، مناسبتر است، در حالی که PLC ها برای فرآیندهای کوچکتر و کمهزینهتر انتخاب بهتری هستند.

تفاوت اصلی بین PLC و DCS: مقایسه سیستمهای کنترل صنعتی

PLC ها سیستمهای کنترلی مستقل و کوچکتر هستند که برای کنترل فرآیندهای خاص یا ماشینآلات استفاده میشوند. در مقابل، DCS ها سیستمهای کنترلی توزیعشده و پیچیدهتری هستند که برای مدیریت و کنترل فرآیندهای بزرگ و پیچیده در سطح کارخانه یا حتی چندین کارخانه طراحی شدهاند.

یکی از تفاوتهای مهم بین PLC و DCS مقیاسپذیری است. DCS ها به دلیل ساختار توزیعشده، قابلیت گسترش و مدیریت سیستمهای بسیار بزرگ با هزاران ورودی/خروجی را دارند، در حالی که PLC ها عمدتاً برای فرآیندهای کوچکتر و سیستمهایی با تعداد محدود ورودی/خروجی طراحی شدهاند.

یکی دیگر از تفاوتهای کلیدی، افزونگی است. DCS ها دارای افزونگی در اجزای حیاتی مانند پردازندهها، منبع تغذیه و شبکههای ارتباطی هستند، که باعث افزایش قابلیت اطمینان و دسترسپذیری سیستم میشود. در حالی که PLC ها معمولاً فاقد این ویژگی هستند، مگر اینکه به صورت خاص طراحی شوند. این امر باعث میشود که DCS ها برای فرآیندهای حساس و پیوسته که نیاز به عملکرد بدون وقفه دارند، مناسبتر باشند.

در نهایت، هزینه پیادهسازی و نگهداری DCS ها به دلیل پیچیدگی بالاتر سیستم و نیاز به سختافزار و نرمافزار پیشرفتهتر و تخصص بیشتر برای نصب، راهاندازی و نگهداری، بیشتر از PLC ها است. به همین دلیل، انتخاب بین PLC و DCS باید بر اساس نیازهای خاص هر پروژه، از جمله مقیاس پروژه، پیچیدگی فرآیندها، نیاز به افزونگی و ملاحظات هزینه انجام شود.

آیا PLC و DCS میتوانند جایگزین یکدیگر شوند؟

در برخی شرایط خاص، میتوان از PLC به جای DCS و یا برعکس استفاده کرد، اما این جایگزینی همیشه مناسب یا ممکن نیست. در پروژههای کوچک و با پیچیدگی پایین، که نیازی به افزونگی و قابلیتهای پیشرفته DCS نیست، استفاده از PLC میتواند گزینهای مقرون به صرفهتر و کارآمدتر باشد.

با پیشرفتهای اخیر در فناوری PLC، مانند افزایش قدرت پردازش، ارتباطات شبکهای پیشرفته و امکانات برنامه نویسی گستردهتر، این سیستمها قادر به انجام برخی از وظایف DCS ها نیز شدهاند. بهویژه در سیستمهای کوچک و با نیازمندیهای کنترلی کمتر، PLC میتواند جایگزینی مناسب برای DCS باشد.

اما در سیستمهای بزرگ و پیچیده که نیاز به افزونگی بالا و قابلیتهای کنترلی پیشرفته دارند، DCS همچنان بهترین گزینه است. جایگزینی DCS با PLC در چنین پروژههایی با چالشهای زیادی همراه است، زیرا DCS ها برای مدیریت فرآیندهای بزرگ و پیچیده با هزاران ورودی/خروجی و نیاز به عملکرد بدون وقفه طراحی شدهاند، که این موارد در PLC ها به سختی قابل دستیابی است.