خال جوش یا جوش نقطهای چیست؛ کاربرد آن در صنعت

جوشکاری نقطهای یا به اصطلاح خال جوش زدن، یکی از مهمترین و پرکاربردترین روشهای جوشکاری مقاومتی (Resistance Spot Welding - RSW) در صنعت است که برای اتصال ورقهای فلزی بهویژه فولاد کمکربن و ورقهای گالوانیزه به کار میرود. در این فرایند با عبور جریان برق بسیار بالا از میان دو ورق فلزی و اعمال فشار توسط الکترودهای مسی، فلز در نقطه تماس ذوب شده و یک ناحیه جوش (نقطه جوش) مستحکم ایجاد میشود. به دلیل سرعت بالا، کیفیت یکنواخت، استحکام مناسب اتصال و امکان اتوماسیون آسان، جوشکاری نقطهای به یکی از اصلیترین روشهای اتصال در خطوط تولید صنعتی تبدیل شده است.

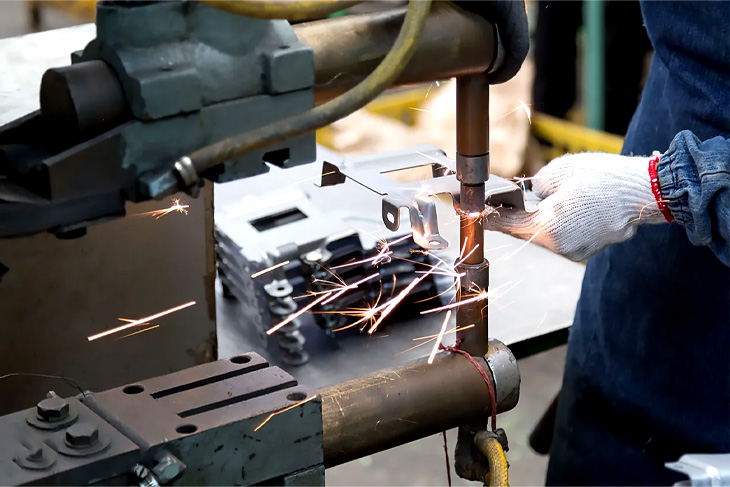

خال جوش یا جوش نقطه ای

این نوع جوشکاری بهطور گسترده در مونتاژ بدنه خودرو، تولید لوازم خانگی فلزی (یخچال، ماشین لباسشویی، اجاق گاز)، ساخت کابینتها و کانالهای فلزی، و همچنین در برخی قطعات الکترونیکی و سازههای سبک فلزی مورد استفاده قرار میگیرد. در ادامه این مقاله، بهصورت تخصصی به مراحل انجام جوش نقطهای، تنظیمات مهم دستگاه خال جوش، انتخاب الکترود مناسب، کنترل کیفیت نقاط جوش و همچنین معرفی انواع جوشکاری مقاومتی نقطهای و کاربرد هر کدام در صنایع مختلف خواهیم پرداخت تا دید دقیقتری نسبت به این فرایند مهم تولیدی به دست آورید.

جوش نقطهای چیست؟

جوش نقطهای یا خال جوش (Spot Welding) یکی از رایجترین روشهای جوشکاری مقاومتی نقطهای (RSW) برای اتصال ورقهای فلزی است که در آن انرژی الکتریکی بهصورت موضعی به گرما تبدیل میشود. در این فرایند، بدون نیاز به مواد پرکننده جوش، الکترود مصرفی یا گاز محافظ، با عبور جریان الکتریکی با شدت بالا و اعمال همزمان فشار توسط الکترودها، ناحیه تماس بین دو ورق فلزی ذوب شده و پس از سرد شدن، یک اتصال قوی و دائمی ایجاد میگردد.

خروجی این عملیات، یک نقطه جوش دایرهای کوچک است که در اصطلاح فنی به آن ناگت جوش و در زبان عامیانه خال جوش گفته میشود. این نوع اتصال به دلیل سرعت بالا در اجرا، هزینه پایین، استحکام مناسب در اتصال ورقهای نازک و قابلیت استفاده در خطوط مونتاژ رباتیک، گزینهای ایدهآل برای تولید انبوه بدنه خودرو، لوازم خانگی و قطعات فلزی سبک به شمار میآید.

🔧 مراحل گام به گام جوشکاری نقطهای (خال جوش)

در جوشکاری نقطهای (Spot Welding) یا همان خال جوش، برای رسیدن به یک نقطه جوش محکم و استاندارد باید مراحل زیر بهصورت دقیق و کنترلشده انجام شوند. آشنایی با این مراحل، برای آموزش جوشکاری نقطهای، تنظیم دستگاه خال جوش و تولید انبوه قطعات فلزی ضروری است.

1️⃣ آمادهسازی و تراز قطعات فلزی

در اولین مرحله، ورقهای فلزی که قرار است خال جوش شوند، روی هم قرار گرفته و با کمک گیره، فیکسچر یا جیگ در موقعیت درست ثابت میشوند.

-

تراز بودن ورقها باعث میشود ناگت جوش دقیقاً در محل مورد نظر تشکیل شود.

-

در خطوط تولید بدنه خودرو و لوازم خانگی، این مرحله توسط فیکسچرهای دقیق و ربات جوشکاری نقطهای انجام میشود تا از هرگونه جابهجایی و اعوجاج جلوگیری شود.

2️⃣ اعمال فشار اولیه توسط الکترودها

در این مرحله، الکترودهای مسی دستگاه خال جوش روی دو طرف ورقها قرار گرفته و فشار اولیه اعمال میشود.

-

این فشار باعث میشود سطوح ورقها تماس کامل و یکنواخت پیدا کنند.

-

فشار مناسب الکترود از ایجاد قوس الکتریکی ناخواسته، فاصله هوایی و پاشش (اسپاتر) جلوگیری میکند.

-

در تنظیمات دستگاه، این مرحله با عنوان زمان پیشفشار (Squeeze Time) شناخته میشود.

3️⃣ عبور جریان الکتریکی و تشکیل ناحیه مذاب (ناگت جوش)

پس از تثبیت فشار، جریان الکتریکی با شدت بالا از طریق الکترودها و ورقها عبور داده میشود.

-

مقاومت الکتریکی ورقها باعث تولید حرارت موضعی در محل تماس شده و فلز در آن نقطه ذوب میشود.

-

مدت عبور جریان، همان زمان جوش (Weld Time) است که معمولاً در کسری از ثانیه تنظیم میشود.

-

در این مرحله، هستهای از فلز مذاب تشکیل میشود که بعد از سرد شدن به آن ناگت جوش (Nugget) یا همان خال جوش گفته میشود.

4️⃣ خنککاری تحت فشار (Hold Time)

بعد از رسیدن به دمای مورد نیاز و تشکیل مذاب، جریان الکتریکی قطع میشود اما فشار الکترودها همچنان حفظ میگردد.

-

این بازه زمانی که به آن زمان نگهداشتن یا Hold Time میگویند، برای سرد شدن کنترلشده فلز مذاب و تبدیل آن به یک اتصال محکم و بدون ترک ضروری است.

-

خنکشدن تحت فشار، از ایجاد حفره، ترک گرم و تخلخل در منطقه جوش جلوگیری میکند و استحکام نقطه جوش را افزایش میدهد.

5️⃣ رهاسازی الکترود و کنترل کیفیت خال جوش

در مرحله آخر، پس از خنک شدن ناحیه جوش، فشار الکترودها برداشته شده و قطعه از دستگاه جدا میشود.

-

در این مرحله معمولاً با بازرسی چشمی، تست تخریبی (پاره کردن ورقها) یا تست برادهبرداری کیفیت نقطه جوش بررسی میشود.

-

در تولید انبوه، الگوی ترتیب جوشها (مثلاً اول گوشهها، بعد وسط) طوری انتخاب میشود که اعوجاج و تاب برداشتن ورقها به حداقل برسد.

با تنظیم صحیح سه پارامتر اصلی شدت جریان، زمان جوش و فشار الکترود، میتوان به کیفیت بالای جوشکاری نقطهای، افزایش عمر الکترود و کاهش ضایعات در خط تولید دست یافت؛ این دقیقاً همان چیزی است که مهندسان در تنظیم دستگاه جوش نقطهای در صنایع خودروسازی و لوازم خانگی به دنبالش هستند.

پارامترهای مؤثر بر کیفیت جوش نقطهای (خال جوش)

⚙️ برای داشتن خال جوشهای قوی، یکنواخت و بدون عیب در فرآیند جوشکاری نقطهای (Spot Welding)، تنظیم صحیح چند پارامتر کلیدی روی دستگاه خال جوش ضروری است. در ادامه مهمترین عوامل مؤثر بر کیفیت جوش نقطهای را بررسی میکنیم:🔌 الف. شدت جریان در جوشکاری نقطهای

شدت جریان (Welding Current) مهمترین پارامتر در جوشکاری نقطهای است و بهطور مستقیم مقدار حرارت تولیدی در محل خال جوش را کنترل میکند.

-

شدت جریان کم 👉 باعث جوش ضعیف، نفوذ کم، همجوشی ناقص و ناگت کوچک میشود.

-

شدت جریان زیاد 👉 منجر به ذوب بیش از حد، پاشش فلز مذاب، سوراخ شدن ورق، فرورفتگی سطح و حتی سوختگی قطعه کار میگردد.

🔍 نکته مهم:

در جوش نقطهای از ولتاژهای بسیار پایین (حدود ۱ تا ۲۰ ولت) استفاده میشود، بنابراین هر نوسان کوچک ولتاژ میتواند بهطور جدی کیفیت خال جوش را تحت تأثیر قرار دهد. به همین دلیل، پایداری منبع تغذیه و تنظیم دقیق پارامترهای دستگاه جوش مقاومتی اهمیت زیادی دارد.

🧲 ب. میزان فشار الکترود در خال جوش

فشار الکترودها (Electrode Force) نقش حیاتی در ایجاد یک نقطه جوش سالم و بدون نقص دارد.

-

فشار کم الکترود 👉 باعث تماس نامناسب ورقها، ایجاد قوس الکتریکی، پاشش (اسپاتر) و جوش ضعیف میشود.

-

فشار بیش از حد 👉 میتواند منجر به نازک شدن ورق در محل جوش، ایجاد ترک، لهیدگی و کاهش قطر ناگت جوش شود.

📌 نکته مهم:

عمق فرورفتگی نوک الکترود روی سطح فلز نباید بیش از ۲۰ تا ۲۵٪ ضخامت ورق باشد؛ در غیر این صورت، هم ظاهر جوش تخریب میشود و هم مقاومت مکانیکی اتصال کاهش مییابد.

🎯 ج. اندازه و شکل نوک الکترود

شکل هندسی و قطر نوک الکترود بهطور مستقیم اندازه ناحیه تماس و قطر ناگت جوش را تعیین میکند.

-

نوک الکترود خیلی کوچک 👉 باعث تمرکز بیش از حد حرارت، ایجاد ناگت کوچک و شکننده، احتمال سوختگی و ذوب موضعی شدید میشود.

-

نوک الکترود خیلی بزرگ 👉 منجر به پخش شدن حرارت، افزایش زمان جوش، ایجاد حفرههای گازی (تخلخل) و کاهش استحکام خال جوش خواهد شد.

🧽 نکته مهم در نگهداری الکترود:

الکترودها در اثر حرارت مداوم، فشار و عبور جریان دچار سایش، صاف شدن نوک، تغییر شکل یا ترک میشوند.

در صورت تغییر شکل یا صاف شدن، باید سوهانکاری (Dress کردن نوک الکترود) یا تعویض انجام شود.

تمیز نگهداشتن سطح نوک الکترود برای انتقال صحیح جریان و جلوگیری از افزایش مقاومت تماس بسیار مهم است.

⏱️ د. زمان جوشکاری (Weld Time)

زمان جوشکاری مدتزمان عبور جریان از میان ورقهاست و باید متناسب با جنس و ضخامت ورق تنظیم شود.

-

زمان جوش کم 👉 ناگت جوش بهطور کامل شکل نمیگیرد و جوش سرد، ضعیف و شکننده بهوجود میآید.

-

زمان جوش زیاد 👉 باعث ذوب بیش از حد، افزایش قطر ناگت، احتمال سوراخ شدن ورق و پاشش مذاب میشود.

📌 نکته تخصصی برای فولادهای AHSS:

برای فولادهای استحکام بالای پیشرفته (AHSS)، بهصورت تجربی، زمان تقریبی خال جوش زدن حدود ۰.۲ ثانیه (یکپنجم ثانیه) در نظر گرفته میشود؛ البته این مقدار باید با توجه به ضخامت ورق، نوع آلیاژ و تنظیمات دستگاه جوش مقاومتی بهینهسازی شود.

با تنظیم همزمان شدت جریان، فشار الکترود، اندازه نوک الکترود و زمان جوشکاری میتوان به کیفیت بالای جوش نقطهای، افزایش عمر الکترود و کاهش ضایعات در خطوط تولید بدنه خودرو، لوازم خانگی و سازههای فلزی سبک دست یافت.

🧪 خال جوش زدن روی چه فلزاتی بهترین نتیجه را میدهد؟

جوشکاری نقطهای (خال جوش) بهطور ویژه برای اتصال ورقهای فلزی نازک طراحی شده و روی بسیاری از فلزات رسانا و آلیاژها قابل انجام است؛ اما روی بعضی فلزات کیفیت جوش، سرعت کار و استحکام اتصال بسیار بهتر است. بهطور معمول، ورقهای فولاد کمکربن، فولاد گالوانیزه و برخی فولادهای سازهای نازک بهترین نتیجه را در خال جوش زدن میدهند؛ زیرا مقاومت الکتریکی و رسانایی آنها برای تولید حرارت موضعی کنترلشده در ناحیه جوش بسیار مناسب است. خال جوش بیشتر برای ورقهای نازک فلزی استفاده میشود و حداکثر ضخامت توصیهشده در جوش نقطهای معمولی، حدود ۳ میلیمتر برای هر ورق است.

⚙️ البته در تجهیزات صنعتی و سنگینتر جوش مقاومتی، با استفاده از دستگاههای خال جوش پرقدرت میتوان ضخامتهای بسیار بالاتر (حتی تا حدود یک اینچ) را نیز خال جوش زد، اما این کار نیازمند منبع جریان بسیار قوی، الکترود مناسب و تنظیمات دقیق پارامترهای جوشکاری است. بهطور خلاصه، برای کاربردهای رایج در بدنه خودرو، لوازم خانگی و قطعات فلزی سبک، خال جوش روی ورقهای نازک فولادی و گالوانیزه بهترین کیفیت و اقتصادیترین نتیجه را به همراه دارد.

بهطور کلی فلزاتی که رسانایی حرارتی پایینتر و مقاومت الکتریکی بالاتری دارند، بهترین گزینه برای جوشکاری نقطهای (خال جوش) هستند؛ چون حرارت تولید شده در محل اتصال، بهخوبی متمرکز میشود و ناگت جوش با کیفیت بالا تشکیل میگردد. از جمله مهمترین این فلزات میتوان به موارد زیر اشاره کرد:

-

فولاد کمکربن (رایجترین و ایدهآلترین فلز برای جوش نقطهای در بدنه خودرو و لوازم خانگی)

-

فولادهای آلیاژی نرم و متوسط

-

فولاد ضدزنگ (استنلس استیل) با کنترل دقیق جریان و زمان جوش

-

فولاد گالوانیزه (با در نظر گرفتن اثر پوشش روی بر الکترود)

-

آلیاژهای نیکل مانند مونل و اینکونل برای قطعات حساس صنعتی و باتریها

| نوع فلز | خصوصیات آن |

|---|---|

| فولاد کم کربن | رایجترین و مناسبترین ماده است. این فولادها به دلیل مقاومت الکتریکی خوب و شکلپذیری مناسب، به راحتی جوش داده میشوند. |

| فولاد ضد زنگ | قابلیت جوش نقطهای دارد. اگرچه مقاومت الکتریکی بالاتری نسبت به فولاد کمکربن دارد و به دلیل حساسیت به منابع حرارتی متمرکز، نیاز به جریان و کنترل دقیقتری دارد. |

| آلیاژهای نیکل | مونل و اینکونل دو نمونه از این آلیاژها هستند که برای جوشکاری، در ساخت قطعات حساس مانند نوارهای باتری (برای اتصال سلولهای لیتیوم-یون)، بسیار مناسب هستند. |

| فولاد گالوانیزه | قابل جوشکاری است، اما پوشش روی (زینک) در دمای پایینتری ذوب میشود و میتواند باعث آلودگی الکترودها و کاهش عمر آنها شود؛ بنابراین نیاز به جریان بالاتری نسبت به فولاد بدون روکش دارد. |

⚠️ خال جوش زدن چه فلزاتی چالش برانگیز است؟

در جوشکاری نقطهای (Spot Welding) برخی فلزات بهدلیل رسانایی حرارتی و الکتریکی بسیار بالا یا ساختار متالورژیکی خاص، جوشپذیری سختتری دارند و نیازمند تنظیمات تخصصی دستگاه خال جوش و استفاده از الکترودهای ویژه هستند. مهمترین این فلزات عبارتاند از:

🧪 جوشکاری نقطهای آلومینیوم و آلیاژهای آن

-

آلومینیوم رسانایی الکتریکی و حرارتی بسیار بالایی دارد؛ به همین دلیل، حرارت تولید شده در محل خال جوش سریعاً پخش میشود و رسیدن به دمای ذوب دشوارتر است.

-

برای جوشکاری نقطهای آلومینیوم معمولاً باید از جریانی ۲ تا ۳ برابر بیشتر از فولاد استفاده شود و در بسیاری از کاربردهای صنعتی، از دستگاههای جوش مقاومتی با تخلیه خازنی (CDSW) بهره میگیرند تا انرژی در زمان بسیار کوتاه تخلیه شود.

-

نرمی آلومینیوم باعث میشود در صورت تنظیم نادرست فشار الکترود، فرورفتگی شدید روی ورق، تغییر شکل و افت کیفیت سطحی رخ دهد؛ به همین دلیل، انتخاب الکترود مناسب، کنترل دقیق زمان جوش و فشار در خال جوش زدن آلومینیوم بسیار حیاتی است.

🔥 جوشکاری نقطهای مس و آلیاژهای مس

-

مس و آلیاژهای مسی (مثل برنج) نیز به دلیل رسانایی حرارتی و الکتریکی فوقالعاده بالا، از مشکل مشابهی رنج میبرند؛ یعنی حرارت در محل جوش متمرکز نمیماند.

-

استفاده از الکترودهای استاندارد مسی روی این فلزات نتیجه خوبی نمیدهد؛ زیرا مسِ الکترود و مسِ قطعه هر دو حرارت را به سرعت پخش میکنند.

-

برای جوشکاری نقطهای مس معمولاً از الکترودهای تنگستنی یا مولیبدنی با دمای ذوب بالا و مقاومت الکتریکی بیشتر استفاده میشود تا بتوان حرارت موضعی و ناگت جوش مناسب ایجاد کرد.

🪨 جوشکاری نقطهای فولاد پرکربن

-

فولادهای پرکربن از نظر متالورژیکی در برابر سرد شدن سریع حساس هستند و در ناحیه جوش ممکن است ریزساختارهای سخت و شکننده (مانند مارتنزیت) تشکیل شود.

-

این ساختارهای سخت میتوانند باعث ترکخوردگی، تردی و شکست زودهنگام در محل خال جوش شوند؛ بهویژه اگر زمان خنککاری کوتاه و گرادیان دمایی شدید باشد.

-

به همین دلیل، فولادهای پرکربن برای خال جوش زدن استاندارد چندان مناسب نیستند و اگر استفاده شوند، نیازمند کنترل دقیق سیکل حرارتی، پیشگرم و گاهی عملیات حرارتی پس از جوش خواهند بود.

✅ جمعبندی:

آلومینیوم، مس و فولاد پرکربن از چالشبرانگیزترین فلزات در جوشکاری نقطهای مقاومتی هستند و برای دستیابی به کیفیت جوش بالا و جلوگیری از عیوبی مثل ترک، سوراخ شدن و فرورفتگی باید از تجهیزات تخصصی، الکترود مناسب و تنظیمات دقیق جریان، فشار و زمان جوشکاری استفاده شود.

🏭 کاربردهای جوش نقطهای در صنایع مختلف

جوشکاری نقطهای (Spot Welding) به دلیل سرعت بالا، هزینه کم، امکان اتوماسیون و قابلیت استفاده در تولید انبوه، یکی از مهمترین روشهای اتصال ورقهای فلزی در صنایع مختلف است. در ادامه، مهمترین کاربردهای خال جوش را در دو صنعت کلیدی میبینیم:

🚗 کاربرد جوش نقطهای در صنعت خودروسازی

-

صنعت خودروسازی بزرگترین مصرفکننده جوشکاری مقاومتی نقطهای است.

-

روش اصلی مونتاژ بسیاری از قطعات بدنه خودرو مانند:

پانلهای بدنه، شاسی و فریمها، گلگیرها، درها، ستونها و کاپوت جوش نقطهای است. -

یک خودروی معمولی میتواند از بیش از ۱۰۰۰ تا حتی حدود ۵۰۰۰ نقطه جوش در ساخت بدنه خود استفاده کند.

-

امروزه در خطوط تولید مدرن، این اتصالات بهصورت تماماتوماتیک توسط رباتهای جوش نقطهای با سرعت و دقت بسیار بالا انجام میشود.

-

با توجه به حرکت خودروسازان به سمت کاهش وزن خودرو و بهبود مصرف سوخت، استفاده از جوش نقطهای برای اتصال آلیاژهای سبک مانند آلومینیوم و منیزیم اهمیت ویژهای پیدا کرده است.

-

در تعمیرگاههای صافکاری و بدنهسازی نیز برای تعمیر، کشش و تعویض پنلها از دستگاههای جوش نقطهای دستی یا گانتایپ استفاده میشود.

🔋 کاربرد جوش نقطهای در صنعت الکترونیک و باتریسازی

-

در صنعت الکترونیک و ساخت باتری، جوش نقطهای به دلیل دقت بالا، سرعت بسیار زیاد و تولید حرارت موضعی کنترلشده، یک روش ایدهآل برای اتصال قطعات ظریف است.

-

بهترین روش برای اتصال ترمینال باتریها و مونتاژ سلولهای لیتیوم-یون (مثل باتریهای 18650)، استفاده از خال جوش با نوارهای نیکل است؛ در این حالت معمولاً از جریانهای بالا (حدود ۱۰۰۰ تا ۱۵۰۰ آمپر) و پالسهای بسیار کوتاه استفاده میشود تا سلول بیش از حد گرم نشود.

-

جوش نقطهای در تولید و مونتاژ قطعات زیر نیز کاربرد گستردهای دارد:

-

اتصالات فلزی روی مدار چاپی (PCB)

-

سنسورهای گازی و حرارتی

-

پنلهای خورشیدی و اتصالات باسبارها

-

انواع سوئیچها، کنتاکتها و قطعات الکترومکانیکی ظریف

-

در مجموع، هر جا که اتصال سریع، تمیز، دقیق و قابل اتوماسیون ورقهای نازک فلزی نیاز باشد، جوشکاری نقطهای یکی از اولین انتخابهای مهندسان در طراحی خط تولید است.

| صنایع مورد استفاده | کاربردها |

|---|---|

| هوافضا | مونتاژ ساختارهای هواپیما، پنلهای بدنه، اجزای داخلی و ساخت قطعات سبکوزن از جنس تیتانیوم و آلومینیوم. |

| لوازم خانگی | مونتاژ یخچالها، ماشینهای لباسشویی و سایر لوازم خانگی فلزی. |

| ساخت و ساز | ساخت اجزای فلزی ساختمان، اسکلتهای سبک و کانالکشی سیستمهای گرمایش، سرمایش و تهویه. |

| ساخت مبلمان فلزی | اتصال فریمها و اجزای فلزی در ساخت صندلی، میز، کابینت و انواع مبلمان اداری و خانگی. |

| ساخت میخ | استفاده در خطوط تولید پرسرعت برای ساخت میخ، با ظرفیت تولید تا حدود ۱۲۰۰ میخ در دقیقه. |

🛠️ انواع دستگاههای جوش نقطهای (خال جوش)

دستگاه جوش نقطهای در مدلها و ساختارهای مختلفی تولید میشود تا بتواند نیازهای متنوع کارگاهها، خطوط تولید و صنایع خودروسازی و الکترونیک را پوشش دهد. این دستگاهها هم از نظر ساختار فیزیکی و هم از نظر نوع فناوری تولید جریان جوش دستهبندی میشوند. مهمترین گروهها شامل دستگاههای ثابت (ایستگاهی)، رومیزی و رباتیک و همچنین مدلهای ترانسفورماتوری، اینورتری و تخلیه خازنی هستند.

🏗️ دستگاههای جوش نقطهای ثابت (ایستگاهی)

دستگاه جوش نقطهای ایستگاهی معمولاً ماشینهای بزرگ و قدرتمندی هستند که روی زمین نصب میشوند و برای تولید با حجم متوسط تا بالا به کار میروند.

این نوع دستگاهها:

-

دارای قدرت خروجی بیشتر هستند

-

برای جوشکاری ورقهای ضخیمتر و قطعات بزرگتر مناسباند

-

گزینهای ایدهآل برای خطوط تولید صنعتی، بدنهسازی خودرو و ساخت سازههای فلزی به شمار میآیند.

🧰 دستگاههای جوش نقطهای رومیزی و قابلحمل

در مقابل، دستگاههای جوش نقطهای رومیزی ابعاد کوچکتری دارند و برای قرارگیری روی میز کار طراحی شدهاند.

ویژگیها:

-

مناسب برای کارهای سبکتر و قطعات کوچکتر

-

قابل استفاده در کارگاههای کوچک، تولید قطعات ظریف و نمونهسازی

-

بسیاری از این مدلها به صورت دستی یا گانتایپ و حتی قابل حمل هستند

-

در صنایع الکترونیک، باتریسازی و مونتاژ قطعات ظریف فلزی کاربرد فراوان دارند.

🤖 دستگاههای جوش نقطهای رباتیک

دستگاه جوش نقطهای رباتیک در خطوط تولید انبوه و محیطهای صنعتی پیشرفته (بهویژه در صنعت خودرو و هوافضا) بهکار میرود.

مزایا:

-

کیفیت جوش بسیار بالا و تکرارپذیری عالی

-

قابلیت ایجاد هزاران نقطه جوش در مدت زمان بسیار کوتاه

-

کاهش نیاز به نیروی انسانی مستقیم و افزایش ایمنی و سرعت تولید

-

ادغام آسان با سیستمهای اتوماسیون و رباتهای صنعتی در سلولهای تولیدی.

⚡ دستهبندی از نظر فناوری: ترانسفورماتوری، اینورتری و تخلیه خازنی

از نظر فناوری تولید و کنترل جریان، دستگاههای جوش نقطهای به چند نوع مهم تقسیم میشوند:

🔹 دستگاههای جوش نقطهای ترانسفورماتوری (سنتی)

-

در مدلهای قدیمی و سنتی، تولید جریان جوش بر پایه ترانسفورماتورهای بزرگ انجام میشود.

-

این دستگاهها ساختار سادهتر اما کنترل محدودتر روی شکل موج جریان دارند.

-

هنوز در بسیاری از کارگاههای جوشکاری و خطوط قدیمی تولید استفاده میشوند.

🔹 دستگاههای جوش نقطهای اینورتری

-

مدلهای اینورتری نسل جدید دستگاههای جوش نقطهای هستند که بهخصوص در صنعت خودروسازی بسیار رایج شدهاند.

-

این دستگاهها شکل موج جریان را به موج مربعی تبدیل میکنند و همین موضوع امکان کنترل دقیقتر انرژی، زمان جوش و حرارت ورودی را فراهم میکند.

-

مزایا:

-

سرعت بالاتر فرآیند جوش

-

حرارت ورودی کمتر به قطعه کار

-

مناسب برای جوشکاری فولادهای نوین و ورقهای نازک با دقت بالا

-

🔹 دستگاه جوش نقطهای تخلیه خازنی (CDSW)

-

در دستگاه جوش تخلیه خازنی (Capacitor Discharge Spot Welding)، انرژی ابتدا در خازنها ذخیره و سپس در مدت زمان بسیار کوتاه روی محل جوش تخلیه میشود.

-

این فناوری برای مواد با رسانایی بالا مثل آلومینیوم و برخی آلیاژهای خاص که نیاز به کنترل بسیار دقیق انرژی و زمان جوش بسیار کوتاه دارند، ایدهآل است.

-

کاربرد ویژه در باتریسازی، قطعات الکترونیکی ظریف و اتصالات حساس.

در نتیجه، هنگام انتخاب و خرید دستگاه جوش نقطهای باید به نوع کاربرد، ضخامت ورق، جنس فلز، حجم تولید و سطح دقت مورد نیاز توجه کرد؛ زیرا هرکدام از انواع ایستگاهی، رومیزی، رباتیک، ترانسفورماتوری، اینورتری و تخلیه خازنی برای شرایط خاصی طراحی شدهاند و تنظیم صحیح آنها نقش مستقیم در کیفیت خال جوش و بهرهوری خط تولید دارد.

✅ مزایای استفاده از جوشکاری نقطهای (خال جوش)

جوشکاری نقطهای (Spot Welding) در مقایسه با روشهای متداولی مثل جوشکاری قوسی، MIG و TIG، بهدلیل سرعت، هزینه کمتر و قابلیت اتوماسیون، یکی از محبوبترین روشها در تولید انبوه و خطوط صنعتی است. مهمترین مزایای خال جوش عبارتاند از:

⚡ الف. سرعت بسیار بالا و کارایی در تولید انبوه

-

هر نقطه جوش در جوشکاری مقاومتی نقطهای میتواند در کسری از ثانیه (حدود 0.01 تا 0.63 ثانیه) و حتی در حد میلیثانیه انجام شود؛ این موضوع برای خطوط تولید پرسرعت مثل بدنهسازی خودرو و لوازم خانگی حیاتی است.

-

در این روش نیازی به سیم جوش، فیلر، الکترود مصرفی یا گاز محافظ نیست؛ در نتیجه:

-

هزینه مواد مصرفی کاهش مییابد

-

زمان آمادهسازی و مراحل جانبی کم میشود

-

-

به دلیل حرارتدهی موضعی و زمان کوتاه جوشکاری، مصرف انرژی در جوش نقطهای نسبتاً پایین و مقرونبهصرفه است؛ همین موضوع آن را برای تولید انبوه صنعتی به گزینهای ایدهآل تبدیل میکند.

🎯 ب. کیفیت جوش بالا و کنترل دقیق فرآیند

-

در خال جوش، گرما فقط در ناحیه کوچک محل اتصال متمرکز میشود و در زمان بسیار کوتاه اعمال میگردد؛ این موضوع باعث:

-

کاهش اعوجاج (تاب برداشتن ورقها)

-

حفظ شکل و یکپارچگی فلز پایه

-

-

پارامترهای فرآیند مانند شدت جریان، زمان جوش و فشار الکترود بهراحتی روی دستگاه جوش نقطهای تنظیم و استانداردسازی میشوند؛ بنابراین:

-

کیفیت جوشها قابل تکرار و یکنواخت است

-

برای تولید سری و انبوه بسیار مناسب است

-

-

از نظر ظاهری نیز، خال جوش سطحی تمیز و نسبتاً منظم ایجاد میکند، با:

-

پاشش کم مواد مذاب

-

نیاز کمتر به عملیات پس از جوشکاری مثل سنگزنی، ساب یا تمیزکاری

-

🛡️ ج. سهولت استفاده و ایمنی بیشتر نسبت به جوشکاری قوسی

-

جوشکاری نقطهای فرآیندی ساده و قابل اتوماسیون است و بهخوبی با رباتهای صنعتی و سیستمهای خودکار ترکیب میشود؛ نتیجه:

-

افزایش بهرهوری خطوط تولید

-

کاهش نیاز به نیروی کار بسیار ماهر برای کارهای تکراری

-

-

در مقایسه با روشهایی مانند TIG و MIG، کار با دستگاه خال جوش:

-

آسانتر است

-

به مهارت اپراتوری پایینتری نیاز دارد

-

-

از نظر ایمنی نیز، جوش نقطهای بهطور نسبی ایمنتر از جوشکاری قوسی است؛ چون:

-

شعله باز، قوس بزرگ یا گاز محافظ خطرناک تولید نمیکند

-

هرچند جرقه و دود جوشکاری وجود دارد، اما شدت و خطر آن نسبت به جوش قوسی کمتر است و با تهویه و تجهیزات حفاظت فردی قابل کنترل است.

-

در مجموع، سرعت بالا، هزینه پایین، امکان اتوماسیون، کیفیت یکنواخت و ایمنی نسبی باعث شدهاند که جوشکاری نقطهای به یکی از مهمترین و اقتصادیترین روشهای اتصال ورقهای فلزی در خودروسازی، لوازم خانگی، الکترونیک و باتریسازی تبدیل شود.

🚫 محدودیتها و معایب جوشکاری نقطهای (خال جوش)

با وجود تمام مزایا، جوش نقطهای (Spot Welding) یک روش همهکاره نیست و به دلیل ماهیت فرآیند، دارای محدودیتهای فنی و کاربردی است که باید در طراحی و انتخاب روش جوشکاری در نظر گرفته شود.

🧱 الف. محدودیت در ضخامت و نوع اتصال قطعات فلزی

-

محدود به ورقهای رویهم (Lap Joint) است؛ یعنی فقط برای اتصال ورقهایی که روی هم قرار میگیرند مناسب است.

-

برای اتصالات سر به سر (Butt Joint)، اتصالات T شکل یا سازههای پیچیده، معمولاً روشهایی مثل MIG، TIG یا جوش قوسی انتخاب بهتری هستند.

-

جوش نقطهای نیاز دارد که الکترودها به هر دو سمت قطعه دسترسی داشته باشند؛ این موضوع در برخی نقاط کور و نواحی داخلی سازههای بزرگ محدودیت ایجاد میکند.

-

این روش بهطور اصلی برای ورقهای نازک طراحی شده است و حداکثر ضخامت توصیهشده معمولاً در حدود ۳ میلیمتر است.

-

ورقهای خیلی ضخیم 👉 خطر نفوذ ناکافی یا ایجاد جوش ضعیف

-

ورقهای بیش از حد نازک 👉 خطر سوختگی، سوراخ شدن و تغییر شکل شدید

-

🎨 ب. مشکلات کیفی و ظاهری در سطح جوش

-

به دلیل فشار و حرارت الکترودها، روی سطح ورق فرورفتگی، علامت الکترود یا جای خال جوش باقی میماند.

-

این موضوع میتواند ظاهر محصول نهایی را تحت تأثیر قرار دهد

-

گاهی نیاز به پرداخت سطح، سنبادهکاری یا تمیزکاری اضافه بعد از جوش وجود دارد

-

-

استحکام جوش نقطهای نسبت به جوشهای پیوسته (مثل MIG/TIG) کمتر است؛

-

چون نیرو فقط در نقاط خال جوش متمرکز است و یک خط جوش ممتد وجود ندارد.

-

-

در برخی فلزات مانند فولاد ضدزنگ (استنلس استیل) و آلومینیوم،

-

حرارت موضعی بالا میتواند باعث تغییر ساختار متالورژیکی، کاهش مقاومت به خوردگی یا ایجاد ناحیه HAZ حساستر شود.

-

🧯 ج. فرسایش مداوم و هزینه نگهداری الکترود

-

الکترودهای مسی در اثر چرخههای مکرر حرارت، فشار و عبور جریان بالا به مرور زمان:

-

ساییده میشوند

-

تغییر شکل میدهند

-

ممکن است ترک بخورند

-

-

فرسایش الکترود باعث:

-

کاهش اندازه ناگت جوش

-

کاهش کیفیت و استحکام نقطه جوش میشود.

-

-

برای حفظ کیفیت، لازم است الکترودها بهصورت دورهای:

-

تمیز شوند

-

سوهانکاری (Dress کردن نوک الکترود) شوند

-

در صورت نیاز تعویض گردند

این موضوع به معنای افزایش هزینه نگهداری و توقفهای دورهای خط تولید است.

-

🎛️ د. وابستگی به تنظیمات دقیق و مهارت اپراتور

-

اگرچه فرآیند جوش نقطهای در ظاهر ساده است، اما دستیابی به جوش استاندارد و بدون عیب در مواد و ضخامتهای مختلف، نیازمند:

-

تنظیم دقیق شدت جریان

-

تنظیم صحیح زمان جوش (Weld Time)

-

انتخاب مناسب فشار الکترود است.

-

-

هرگونه خطا در تنظیم این پارامترها میتواند منجر به:

-

جوش سرد و ضعیف

-

سوختگی و سوراخ شدن ورق

-

پاشش زیاد و ظاهر نامطلوب جوش شود.

-

-

بنابراین، اگرچه کار با دستگاه از نظر عملی نسبتاً ساده است، اما تنظیم حرفهای و تشخیص عیبها نیازمند تجربه و مهارت فنی است.

در نتیجه، انتخاب جوش نقطهای بهعنوان روش اتصال باید با توجه به نوع طراحی، ضخامت ورق، نیاز ظاهری، استحکام مورد انتظار و قابلیت دسترسی به محل جوش انجام شود تا این روش بهجای ایجاد مشکل، بهعنوان یک گزینه بهینه و اقتصادی عمل کند.

✅ جوش نقطهای؛ بهترین انتخاب برای اتصال ورقهای فلزی نازک

جوشکاری نقطهای (خال جوش) یک روش جوشکاری مقاومتی سریع، اقتصادی و قابل اتوماسیون است که بهطور ویژه برای اتصال ورقهای فلزی نازک تا حدود ۳ میلیمتر طراحی شده است. در این فرآیند، با استفاده از مقاومت الکتریکی داخلی فلز و عبور جریان بالا تحت فشار الکترودهای مسی، حرارت شدید و موضعی در محل اتصال تولید شده و بدون نیاز به سیم جوش، فیلر یا گاز محافظ، یک نقطه جوش مستحکم و دائمی ایجاد میشود. همین ویژگیها، جوش نقطهای را به انتخاب اول در تولید انبوه، بهخصوص در صنعت خودروسازی (با هزاران خال جوش روی هر بدنه)، ساخت باتریها و قطعات الکترونیکی ظریف تبدیل کرده است.

با این وجود، هنگام استفاده از جوش نقطهای باید به محدودیتهای آن نیز توجه داشت؛ از جمله نیاز به دسترسی به هر دو طرف قطعه برای قرارگیری الکترودها، محدودیت در ضخامت ورق، و دشواری جوشکاری فلزات با رسانایی بالا مانند آلومینیوم و مس. اگر هدف شما ایجاد خال جوشهای باکیفیت، یکنواخت و قابل اعتماد است، تنظیم و کنترل دقیق شدت جریان، زمان جوش، فشار الکترودها، تمیزی سطوح تماس و نگهداری منظم الکترودهای مسی کاملاً حیاتی است. در نهایت، با انتخاب صحیح دستگاه جوش نقطهای و تنظیم حرفهای پارامترها میتوان از این روش، حداکثر بهرهوری و طول عمر اتصال را در انواع کاربردهای صنعتی و تولیدی به دست آورد.